自己粘着テープ(フィルム)ってご存知ですか?

その名のとおり、粘着剤を介さなくてもフィルムが自分で粘着する特性を持ったテープのことです。

一般的にテープというのは、粘着剤の層が被着体に馴染むことで密着しますが、それと同等のことが粘着剤無しでも出来てしまうんです。

これはちょっとしたマジックですね・・・

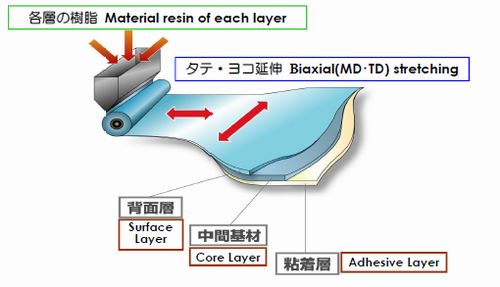

図解すると、こんな仕様になっています ↓

「粘着層」とありますが、これは粘着剤(糊)ではありません。

ただし、この層があるから被着体に密着させることができるのです。

そして、この層のバリエーションによって粘着力コントロールも可能です。

半導体や電子デバイス、光学製品などの製造工程では、仮固定や表面保護をするためにクリーン度の高い粘着テープが使われていることが多いですが、粘着剤起因による被着体の汚染や濡れ性の変化(撥水性の付与)などを解決することが大きな課題となることが少なくありません。

そういった高度な要望に応えられる粘着テープを開発・製造・供給できることが、テープメーカーとしての腕の見せ所なんです。

現実、BG保護テープやダイシングテープといった高機能テープメーカーは、高い技術力を持つ日本の数社が製造し(しかも国内製造=Mede in japan!)ほぼ世界全域に供給しているそうです。

しかしながら、貼付する被着体の状態や工程条件、汚染を極度に嫌う製品など、どうしても粘着テープでは対応できないケースがあることも事実です。コスト的な問題も、もちろん大きいですし・・・

その際の代替案として、仮固定接着剤やWAX、冶具による機械的な仮固定などの提案がありますが、ここに「自己粘着テープ」という、もうひとつの選択肢が出現しました。

もちろん、固定力(固着力)という意味では、テープや接着剤などには及びませんが、そこまで強い粘着力がいらない場合はまさしく自己粘着テープの得意分野です。

粘着剤を使っていませんが、上記のとおり粘着層の違いによって、粘着力にバリエーションを持たせることが可能となっています。

【スペックの代表】

品番 粘着力(対SUS)

- FSA-010M 0.1N/25mm

- FSA-020M 0.2N/25mm

- FSA-050M 0.4N/25mm

- FSA-100M 0.8N/25mm

- FSA-150M 1.4N/25mm

- FSA-300M 2.7N/25mm

▽巻き長さは200mが基本、クリーン対応3インチ内径樹脂コア(巻芯)での供給も可

▽厚み:30μm

▽供給幅はご要望に応じて各種対応可能(最大2,400mmまで)

▽耐熱温度: 160℃×300sec.

なぜ粘着剤なしで密着できるのか???は、メーカーさんのノウハウのため秘密ですが、ご興味ある方はぜひ一度、サンプル(無償)を試してみてはいかがでしょうか?

サンプルや詳細資料のご請求はお気軽にこちらまで→ ikesikesikes@kme.biglobe.ne.jp